次| 2023-09-01

1、生产状态(不稳定):生产过程中关键工序出现异常,难以及时发现和纠正,到达现场复核时间长,调度耗时耗力,管理成本高,效率损失大。且没有详细准确的过程记录,后期责任难界定,难以回溯改进。

2、产品质量(风险高):新进工人熟练度不足,易出现产品批量质量问题;问题原因难取证,追溯时间长,产线作业难改善;且现场审查效率低、周期长,现场问题发现不及时。

生产制造流水线关键工序有作业过程监管需求,同时生产发生异常及产品质量问题的过程还原需要直观现场与客观数据的结合分析。

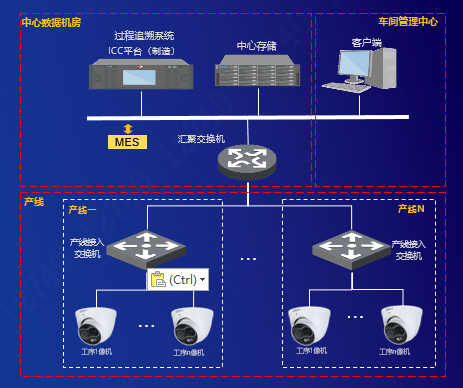

生产过程追溯方案是基于视觉技术、条码技术,通过智能联动、系统融合、智能切片等方法,对产线生产过程进行可视化记录,实现生产异常的及时发现、调度及事后高效追溯、定责,有效辅助持续改进生产过程,保障生产的高安全、高质量、高效率。

该方案可辅助产线管理人员进行线上远程对产线进行快速巡检,及时发现不合规、违规作业行为,进行标记注释和宣贯改进,解决了传统人工现场巡检方式的周期长、效果差、成本高等问题。

同时,将生产过程通过视频记录,并与产品的具体条码关联和切分,通过条码快速查询、还原生产过程中的现场实际情况,客观、直观分析生产异常的根源,进行优化改进。

l 一码追溯:

工序作业视频切片记录;MES联动绑定产品SN码信息;SN码一码回查生产过程视频;缺陷原因快速标记,异常记录清晰可查。

l 远程巡检:

重点工序任意组合,快速远程巡检;巡检异常实时标记,快速定位异常原因;优秀作业标记推广,快速指导相同工位操作合规。

l 数据分析:

异常标记多维分类统计;时间周期报表,可按年、月、日逐级下钻展开;业务结构报表,可按工艺层级逐级下钻展开;异常类型报表,可按异常类型逐个打开。

l 培训指导:

岗位操作SOP文件和视频可分类上传,实时可查可看;优秀及异常标记按工序分类,在线可查。

l 质量服务能力提升

产线巡检,提升过程管控;生产透明,强化SOP巡岗管理。

l 过程管理效率提升

实时异常,加强质量事故管控;视频指导,速推人员技能专业化。

l 风险管控能力提升

快速回溯,提升客诉响应效率;事件还原,提升问题解决效率。

l 管理成本下降

多维巡检,降低人工巡检成本;培训宣贯,降低人工技能生疏风险。